Professionelles Palettenhandling für Paletten aller Art und individuelle Ansprüche

Rund um das Thema Palettenhandling gibt es viel zu beachten. Ein effizientes Palettenhandling und die sinnvolle Verwendung von Paletten haben den Materialfluss und die Logistik in Deutschland und weltweit revolutioniert. Das passende Palettenhandling System und die richtige Ausführung sind dabei entscheidend für die Produktivität. Inzwischen werden international jährlich über 110 Millionen Europaletten aus Holz hergestellt und binden so ein Fünftel der europäischen Holzproduktion. Für den Transport der Paletten stehen unterschiedliche Möglichkeiten zur Verfügung – vom handelsüblichen Hubwagen bis zum flexiblen Bearbeitungszentrum.

Je nach Bedarf und gewünschter Automation gibt es auch Paletten aus Restholz, Kunststoff, Metall, Papier und Wellpappe in unterschiedlicher Grösse und Stabilität. Ihre strenge Normierung und international festgeschriebene Qualitätsstandards machen sie zum universell einsetzbaren Transportmedium. Das Handling der Paletten ist dabei umso wichtiger und einer der wichtigsten Bereiche im Materialfluss für Industrie, Handel und Logistik. Mit dem passenden Zubehör und geeigneten Palettenrahmen lässt sich die automatisierte Fertigung vereinfachen.

Paletten sind auch ein Indikator für die wirtschaftliche Lage: Je mehr Werkstück und Einzelteil hergestellt und transportiert werden, desto höher ist auch die Nachfrage nach Paletten. In Zukunft werden Logistikprozesse und der Materialfluss durch ein Palettenhandling Automationssystem mit automatisch verfolg- und steuerbaren Paletten reduziert und erleichtert werden. Dann kann eine smarte, interaktive Palette nicht mehr nur als Transportmittel, sondern auch als Informationsträger dienen und selbständig mit einem Netzwerk kommunizieren.

Die Arten von Palettenhandling im Materialfluss und der Fördertechnik

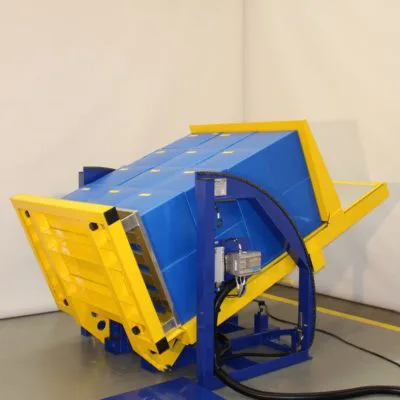

Palettenhandling mit Waren – Paletten mit Ladung wenden

Nur mit einem optimierten Workflow können die Möglichkeiten und das ganze Potential von Paletten komplett ausgeschöpft werden. Dabei unterstützen Maschinen zum Austausch und Wenden von beladenen Paletten. Dieser Arbeitsschritt kann erforderlich werden, wenn, wie in der Lebensmittelbranche oder in der Arzneimittelproduktion keine Außenpaletten in die Fertigungsbereiche gebracht werden können.

Auch bietet sich der Palettenwender der Baust Materialflusssysteme an, wenn fertig gepackte Industrieprodukte weiter transportiert werden müssen oder Lebensmittel wie Wein und Käse für die weitere Reifung gedreht werden müssen.

Verglichen mit dem Drehen per Hand oder durch Roboter spricht zuerst der Zeitfaktor für Palettenwender: Sie sind einfach deutlich schneller. Ein ebenso gewichtiges Argument ist ihre Zuverlässigkeit. Im Gegensatz zum „menschlichen Faktor“ minimiert die ausgereifte Technik die Wahrscheinlichkeit, dass die Ladung bei dem Manöver Schaden nimmt; ebenfalls nahezu ausgeschlossen ist das Risiko, dass Mitarbeiter beim Wenden verletzt werden.

Wirksamer Schutz und Hygiene mit Deckblatt- oder Slipsheethandling

Das Deckblatt- oder Slipsheethandling ist eine hocheffiziente Maßnahme im Palettenhandling, um die Ladung auf einer Palette wirksam gegen Beschädigung oder Verschmutzung im unteren Bereich abzusichern. Dies geschieht durch eine Zwischenlage als Schutzschicht, die vor der Palettierung auf die noch leere Palette aufgebracht wird, um später Ladung und Palette voneinander getrennt zu halten. Diese Zwischenlage kann je nach Bedarf aus Karton, Papier oder Kunststoff bestehen. Besonders sinnvoll ist dieser Arbeitsschritt, wenn Ware von einer Kunststoff-Hygiene-Palette zum Weitertransport auf Palette aus Kunststoff oder Aluminium umgelagert werden muss. Das gilt auch, wenn Transportgut am Wareneingang von der Lieferantenpalette auf die interne Palette umgelagert wird. Das Paletten wechseln mittels Baust Palettenwechsler ist der Schwerpunkt in dem Bereich Palettenhandling.

Bei entsprechender Antirutschbeschichtung ist das Deckblatt auch eine ergänzende Maßnahme zur Ladungssicherung. Deckblatt- oder Slipsheethandling ist nicht nur bei der Erstbeladung, sondern auch beim Palettenwechsel-Prozess sinnvoll. In den automatisierten Arbeitsschritten der Baust Materialflusssysteme kann das Deckblatt fixiert und gehalten, aber auch abgenommen und fachmännisch entsorgt werden. Dabei wird das Deckblatt per Saugdruck einzeln vom Stapel entnommen und auf die jeweilige Palette gelegt. Die Baust Deckblattaufleger gewährleisten ein vollautomatisiertes Spenden und Sammeln von Deckblättern.

Sicherheit und Kostenersparnis mit Palettenausrichter

Die großen Vorteile von Paletten sind ihre optimale Raumausnutzung und ihre schnelle, unkomplizierte Weiterverarbeitung. Diese Effekte können aber deutlich geschmälert werden, wenn ganze Palettenstapel oder beladene Paletten schief zum nächsten Arbeitsschritt angeliefert werden. Diese Schieflage kann, bei aller Umsicht, schnell während des Transports oder beim Be- und Entladen eintreten. Die Folgen sind erhebliche Schwierigkeiten bei der Lagerung, Verarbeitung und dem Weitertransport. Dies bedingt Zeitverlust und Störung des Produktionsablaufs und somit gestiegene Kosten. Auch besteht ein erhöhtes Risiko dafür, dass die Ladung beschädigt wird, wenn eine schiefe Palette kippt. Schlimmstenfalls können so auch Personen verletzt werden.

Auch hierfür bieten Baust Materialflusssysteme optimale Lösungen an: Mit ausgereiftem Stapelausrichtern können Palettenstapel schnell und exakt längs und quer ausgerichtet werden. In vollautomatisierten Systemen überwacht eine Konturenkontrolle die Ladung, gerne in Kombination mit einer Zentrierstation. So wird Zeit gespart – und Sicherheit gewonnen.

Palettenhandling sorgt für einen nahtlosen Materialfluss

Doch um schon heute das ganze Potential dieser längst unersetzbar gewordenen Transporthelfer nutzen zu können, ist ein gut durchdachtes Handling schwerer Bauteile erforderlich. Das Palettenhandlings beginnt bei der Auswahl der geeigneten Werkzeugmaschine und endet noch lange nicht mit der Konzeption komplexer Lade- und Verarbeitungsstraßen.

Für die Bearbeitung und das sinnvolle Handling gehört auch das Umpalettieren dazu, wenn sich die Arbeitsbedingungen oder die Arbeitsumgebung ändern. Bei der Losgröße 1 oder in der Serienfertigung kann das schon erforderlich werden, wenn zwischen der Warenannahme und dem Reinraumsektor zwischen Holz- und Hygienepalette gewechselt werden muss. Der Transport von Paletten lässt sich auch nicht umgehen, wenn von der Kundenpalette auf die eigene oder umgekehrt auf eine Versandpalette gewechselt werden muss. Der letzte Hersteller hat mitunter mehrere Rohteile eingespannt, die aus ladungstechnischen oder Produktionsgründen gewendet werden müssen.

Zum flexiblen Palettenhandlings gehört auch das Identifizieren von defekten oder instabilen Paletten. Werden diese nicht frühzeitig aus dem Materialfluss gezogen, sind gerade in unterschiedlichen Rundpalettenspeichern (RPS) Betriebsstörungen unvermeidbar. Mit dem passenden Arbeitsgerät können Zentriermaschinen für eine bessere Palettensicherung und Verpackungsqualität sorgen. Dies ermöglicht einen sicheren, platzsparenden und damit kostengünstigen Transport.

Um die Ladungssicherheit zusätzlich zu verbessern, ist es sinnvoll, Systeme zum Deckblatt- oder Slipsheethandling einzubinden: Dabei kann bestückt und automatisiert eine Zwischenlage aus Karton, Papier oder Kunststoff zwischen Palette und Ware aufgebracht werden, um die Ladung im unteren Bereich zu schützen. Die Abmessung muss dabei genau beachtet werden. Oder das Slipsheet muss in seiner Position fixiert und gegen Verrutschen gesichert werden. Ebenso wichtig ist es, derzeit nicht genutzte Paletten vom Speicher platzökonomisch im Lager zu deponieren.

Die Haupteinsatzzwecke von Palettenhandling:

- Umpalettieren für verschiedene Anwendungsbereiche wie z.B. der Hygienegrund: Wechsel zwischen Holz- und Hygienepalette (Kunststoff oder Aluminium) zwischen Wareneingang/-ausgang und Reinraum (Schleusenstandort ideal)

- Paletten mit Ladung wenden findet nicht nur Anwendung für einen Austausch der Paletten (=Palettenwechsel) sondern kann auch als Prozessschritt in der Produktion eingesetzt werden, überall wo Ware auf Palette gestapelt ist und ein Drehen der einzelnen Kartons oder Kisten von Hand oder per Roboter zu zeitaufwändig wäre

Anwendungsbeispiele: Wenden von Lebensmitteln für die weitere Reifung oder folgende Verarbeitung (Bsp.: Käselaibe, Getränke), Drehen von Industrieprodukten aus Holz, Kunststoff oder Metall gepackt als Stapel auf Palette - Palettenstapel oder Paletten mit Ladung ausrichten bzw. zentrieren

Um den sicheren Transport auf einer Förderlinie zu gewährleisten, werden Palettenstapel gerne vor der Weiterverarbeitung ausgerichtet, so dass sie z.B. sicher in Palettenmagazine einfahren können. Ladung auf einer Palette wird besser vor dem Verpackungsprozess (Stretchen oder Schrumpfen) nochmal ausgerichtet, damit die Verpackung stabil und raumoptimiert ausfällt. - Paletten doppeln = 2 beladene Paletten übereinander setzen um z.B. Transport- oder Lagervolumen optimiert auszunutzen (andere Anwendung: eine zweite Leerpalette untersetzen = Aufsatteln)

Beide Prozesse können auch anders herum laufen = enstapeln bzw. entsatteln - Deckblatt- oder Slipsheethandling: Zwischenlage aus Karton, Papier oder Kunststoff auf leere Palette vor Palettierung auflegen, um Ladung und Palette voneinander zu trennen: Schutz der Ladung vor Beschädigung oder Verschmutzung im Bodenbereich

Oder Deckblatt während des Palettenwechsel-Prozesses fixieren, halten, abnehmen und entsorgen - Paletten in Palettenmagazinen aufstapeln/sammeln/magazinieren bzw. entstapeln/spenden für eine geordnete Lagerung der Palettenstapel oder für maximale Durchsatz-Leistung für alle automatisierten Palettenförderanlagen (v.a. Inline-Palettenwechselsysteme)

Die Vorteile des richtigen Palettenhandling

- Leere Paletten entschachteln und ineinander verschachteln mit Palettendrehstation: Spart Transportvolumen

- Wechsel zwischen Holz- und Hygienepalette (Kunststoff oder Alu) zwischen Wareneingang und Reinraum (Schleusenstandort ideal)

- Stillstand und Störungen in einem automatisiertem Fördersystem/Hochregallager durch beschädigte und instabile Holzpaletten vermeiden

- Versandkosten sparen: Von hochwertiger Inhouse-Palette auf günstige Versandpalette wechseln